Como nó -chave na transmissão de energia, a função principal da embreagem de caminhões pesados é alcançar o acoplamento e a dissociação do motor e a transmissão através do torque de atrito. Sob condições de carga pesada, a placa de atrito precisa suportar o impacto instantâneo do pico de torque e ciclos frequentes de engajamento/desengajamento, o que leva ao desgaste, ablação e decaimento térmico na superfície do material e, eventualmente, causa desvio da embreagem, separação incompleta e outros modos de falha. Os materiais de atrito tradicionais baseados em amianto ou semi-metálicos têm resistência a desgaste insuficiente e baixa estabilidade térmica, e sua vida útil em cenários de carga pesada é geralmente inferior a 300.000 quilômetros, o que se tornou o ponto principal que restringe a logística e a eficiência do transporte.

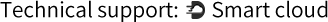

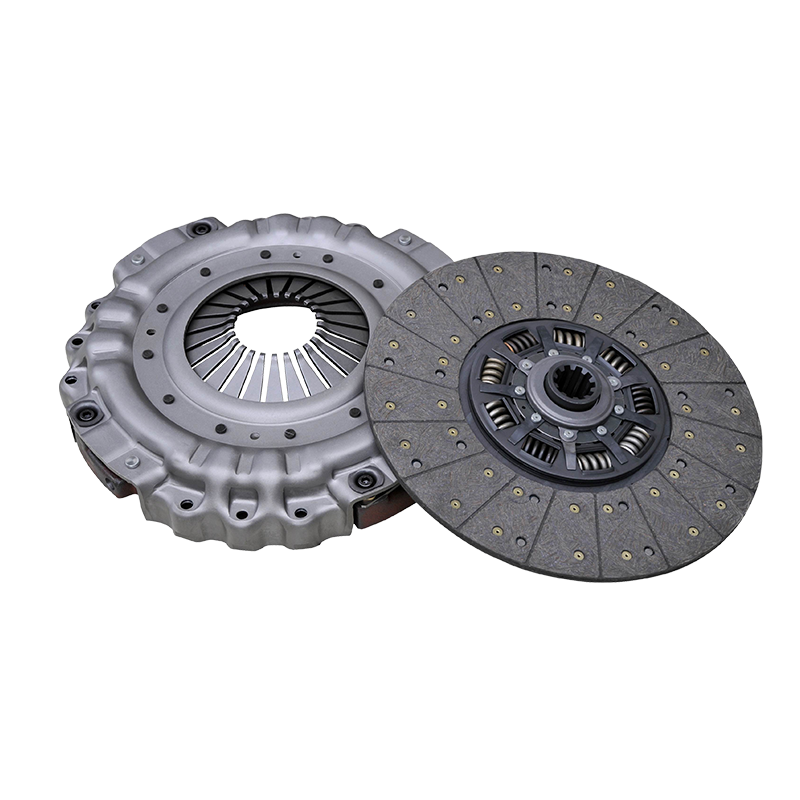

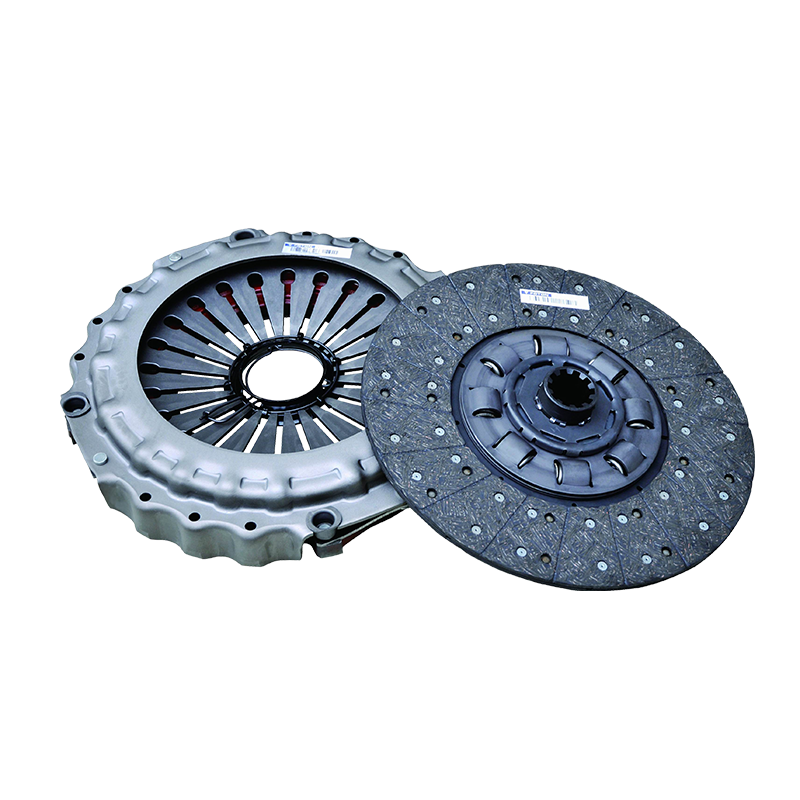

Como um produto de referência para sistemas de transmissão de caminhões pesados, o conjunto da embreagem de 430 do tipo puxador aumentou a vida útil da placa de atrito para mais de 800.000 quilômetros por meio da inovação material e da otimização estrutural. Seu caminho de avanço tecnológico tem um importante significado de referência para a indústria.

A degradação do desempenho da placa de atrito se deve à superposição de múltiplos processos físicos e químicos:

Mecanismo de desgaste: Durante o processo de atrito, os picos microscópicos na superfície da quebra do material e descascam devido ao estresse de cisalhamento, formando detritos de desgaste. Os materiais tradicionais à base de amianto têm baixa resistência à fibra e baixa resistência da matriz, e a taxa de desgaste é tão alta quanto 0,1 mm/10.000 quilômetros, o que leva à rápida decaimento da espessura da placa de atrito.

Fenômeno de ablação: Em ambiente de alta temperatura, a matriz de resina no material de atrito sofre decomposição térmica para gerar gases voláteis, formando um filme de ar na interface de atrito, causando uma queda repentina no coeficiente de atrito. Por exemplo, em condições contínuas de escalada, a temperatura da superfície dos materiais tradicionais pode exceder 400 ℃, causando ablação grave.

Efeito de decaimento térmico: A incompatibilidade entre o coeficiente de expansão térmica e a condutividade térmica do material leva à distribuição desigual da temperatura na interface de atrito, reação de oxidação em áreas locais de alta temperatura e geração de óxidos com menor dureza, que acelera o desgaste.

Os mecanismos de falha acima se reforçam sob condições de carga pesada, formando um ciclo vicioso e, finalmente, levando à falha do desempenho da embreagem.

O conjunto da embreagem do tipo puxador 430 construiu um sistema de reforço em várias escalas através do projeto de microestrutura de material e otimização de processos, alcançando uma melhoria coordenada no desempenho da placa de atrito:

1. Mecanismo de dispersão e transferência de tensão de fibras reforçadas

Materiais compostos de alta fibra usam fibras de alto desempenho, como fibras de aramida e fibras de carbono como reforços, e seu módulo é tão alto quanto 200-300GPa, o que é mais de 10 vezes o das fibras tradicionais de amianto. Através da tecnologia tridimensional de tecelagem e tecnologia de impregnação de resina, as fibras formam uma estrutura de malha na matriz, dispersando efetivamente o estresse de atrito. Quando a interface de atrito é submetida à força de cisalhamento, a tensão é transmitida a toda a placa de atrito através da interface da matriz de fibra para evitar o desgaste causado pela concentração de tensão local.

2. Tecnologia de modificação da matriz de resina

A resina fenólica tradicional é fácil de decompor em altas temperaturas devido à sua baixa resistência ao calor. O conjunto da embreagem de 430 do tipo tração utiliza resina fenólica modificada e, ao introduzir preenchimentos como nano-sílica e grafeno, a estabilidade térmica e a lubrificação da matriz são aprimoradas. A temperatura de transição vítrea (TG) da resina modificada é aumentada para 280 ° C, o que inibe efetivamente a decomposição térmica em altas temperaturas.

3. Efeito sinérgico do modificador de desempenho de atrito

Para equilibrar o coeficiente de atrito e a resistência ao desgaste, partículas duras, como óxido de alumínio e óxido de magnésio e lubrificantes, como grafite e dissulfeto de molibdênio, são adicionados ao material. Partículas duras formam corpos micro-vexos na interface de atrito para aumentar o coeficiente de atrito; Os lubrificantes formam filmes de lubrificação de limite a altas temperaturas para reduzir o desgaste. Ao otimizar o tamanho das partículas e a densidade de distribuição, é alcançada a regulação dinâmica do coeficiente de atrito.

Melhoria quantitativa da vida útil da placa de atrito por otimização do material

1. Mecanismo de melhoria de resistência ao desgaste

O efeito de ponte das fibras reforçadas e a melhoria da tenacidade da matriz mudam o modo de desgaste da placa de atrito, desde fraturas quebradiças para descascar. As medições reais mostram que a taxa de desgaste de materiais compostos de alta fibra sob condições de carga pesada é 40% menor que a dos materiais tradicionais, e a milhagem da placa de atrito quando a espessura decai no padrão de sucata de 3 mm aumentou de 300.000 quilômetros para mais de 800.000 quilômetros.

2.

O efeito sinérgico do modificador de desempenho de resina e atrito modificado melhora significativamente a estabilidade térmica do material. No teste de escalada contínuo, a temperatura da superfície da placa de atrito foi estabilizada abaixo de 350 ℃, e a faixa de flutuação do coeficiente de atrito foi controlada dentro de ± 5%, evitando desvios de embreagem causados por decaimento térmico.

3. Adaptabilidade ambiental aprimorada

Materiais compostos de alta fibra têm excelente resistência à hidrólise e resistência à corrosão e podem manter o desempenho estável de atrito em ambientes agressivos, como umidade e spray de sal. Por exemplo, a taxa de falha do conjunto da embreagem de caminhões que opera em áreas costeiras é 60% menor que a dos materiais tradicionais.

Além de materiais compostos de alta fibra, o Caminhão pesado 430 Montagem da embreagem do tipo tração Também explorou a aplicação de materiais de atrito à base de carboneto de silício:

Estabilidade de alta temperatura: O ponto de fusão do carboneto de silício é de tão alto quanto 2700 ℃ e ainda pode manter um coeficiente de atrito de mais de 0,4 a uma alta temperatura de 600 ℃, adequada para condições de pico de torque dos motores de alta potência.

Resistência à rachadura térmica: sua densa estrutura cerâmica pode efetivamente inibir a expansão das rachaduras térmicas e evitar a falha do material causada pela fadiga térmica.

Desafios e contramedidas: os materiais de carboneto de silício são muito quebradiços e difíceis de processar, e sua resistência ao impacto precisa ser melhorada através da otimização de classificação de partículas e tecnologia de revestimento de superfície.

No.25, Hu Chuang Road, Novo Parque Industrial do Distrito, Suzhou, Jiangsu, China.

No.25, Hu Chuang Road, Novo Parque Industrial do Distrito, Suzhou, Jiangsu, China.  +86-13338663262

+86-13338663262